Simulation-driven virtual engineering – Neue Simulationsmethoden als Basis für autonome Produktionseinheiten

Projektcluster mit drei Teilprojekten

Im Projekt-Cluster Simulation-driven Virtual Engineering führt Siemens Corporate Technology Automation & Control drei Projektvorhaben in Zusammenarbeit mit dem Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb, Lehrstuhl für Betriebswissenschaften und Montagetechnik (Prof. Dr. G. Reinhart), Lehrstuhl für Werkzeugmaschinen und Fertigungstechnik von (Prof. Dr. M. Zäh)) an der Technischen Universität München sowie dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU, Fraunhofer-Projektgruppe Ressourceneffiziente mechatronische Verarbeitungsmaschinen (RMV) durch:

- Neue Simulationsmethoden als Basis für autonome Produktionseinheiten

- Modellierung der Fähigkeiten von cyber-physischen Produktionssystemen

- Intelligentes digitales Engineering von vernetzten Produktionssystemen

Simulationsmethodik für Fräsroboter

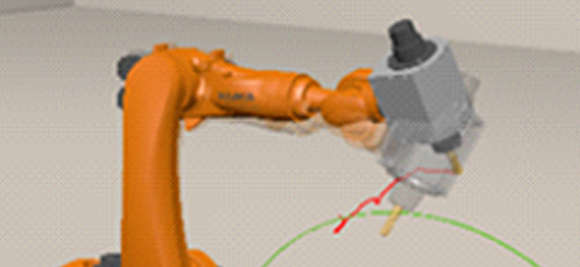

Die Modularisierung der Produktion und die Entwicklung autonom agierender Produktionseinheiten sind wichtige Handlungsfelder zur Erhöhung der Flexibilität in der Produktion. Der Einsatz von Industrierobotern wird hierbei eine wichtige Rolle spielen. Am Beispiel des roboterbasierten Fräsens wird in diesem Projekt eine Simulationsmethodik entwickelt, die die Abdrängung des Roboters nachbildet und eine Kompensation berechnet. Durch eine laufende Aktualisierung der Berechnungen auf Basis vorhandener Messdaten wird eine Selbstoptimierung des Systems erzielt und die Arbeitsgenauigkeit gesteigert.

Abb.: Demonstrator zur Visualisierung von Gelenkausschlägen und Prozesskräften

Reduzierung des Parametrierungsaufwandes und Steigerung der Genauigkeit

Die Forschungsarbeiten zielen auf die Reduzierung des Parametrierungsaufwandes und der Entwicklung einer Methodik ab, die an unterschiedlichen Robotern zum Einsatz kommen kann. Dies schließt den Einbezug der zugrundeliegenden Prozess- und Steifigkeitsmodelle, deren eigenständige Kalibrierung und Aktualisierung über mehrere Fräsvorgänge des Roboters sowie die werkstückspezifische Anpassung der Berechnungsmodelle ein. Während des Fräsvorgangs werden die Prozesskräfte modelliert sowie die Position des Fräsers fortlaufend gemessen, ausgewertet und einem automatisierten Modellabgleich zugeführt. Mithilfe der kalibrierten Modelle kann eine erneute, entsprechend den Abdrängungen korrigierte Fräsbahn vorausberechnet werden. Der Vorgang wird laufend wiederholt, so dass die Genauigkeit gesteigert werden kann und auf Veränderungen, beispielsweise an Steifigkeiten oder Verschleißerscheinungen, reagiert werden kann.

Diese Methodik erweitert das Einsatzspektrum von Fräsrobotern als Bestandteil einer flexiblen Fertigungszelle vor allem hinsichtlich großer Werkstücke aus harten, metallischen Werkstoffen. Daher ist für die industrielle Einsatzmöglichkeit die Bereitstellung einer spezifischen Werkzeugkette wichtig, die den manuellen Aufwand in der Vorbereitung und der Durchführung des Fertigungsprozesses einzelner Werkstücke, aber auch größerer Serien, reduziert.

Inzwischen befinden sich die Projektergebnisse auf dem Weg in die industrielle Anwendung: https://www.youtube.com/watch?v=2iIN-9Kno3o

Partner

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), Lehrstuhl für Werkzeugmaschinen und Fertigungstechnik (Prof. Dr. M. Zäh)

Siemens AG Corporate Technology